Giới thiệu về Quy trình cán màn hình cảm ứng và Quy trình cán màng đầy đủ

2025-10-10

Quy trình cán màn hình cảm ứng

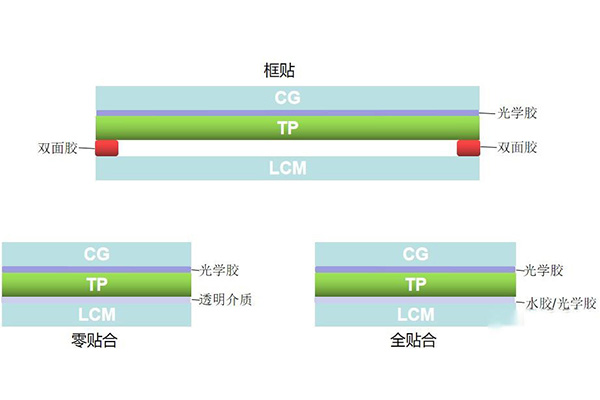

Từ cấu trúc của màn hình, chúng ta tạm chia màn hình thành ba phần. Từ trên xuống dưới là kính bảo vệ, TP và màn hình hiển thị, ba phần này cần được liên kết với nhau.

Có ba loại quy trình cán, bao gồm cán khung, cán không và công nghệ cán hoàn toàn.

Đầu tiên là cán khung

Cán khung: hay còn gọi là ghép keo, là loại ghép phổ biến nhất. Keo hai mặt bốn mặt giữa màn hình cảm ứng và màn hình (độ khó và chi phí thấp). Vì có một lớp không khí giữa màn hình và màn hình cảm ứng được liên kết bằng băng dính hai mặt nên lớp không khí này sẽ làm giảm hiệu ứng hiển thị sau khi ánh sáng bị khúc xạ.

Cái thứ hai là Zero Lamination

Không cán màng: Phương pháp cán màng nằm giữa cán màng hoàn toàn và cán khung. Nó chủ yếu lấp đầy môi trường trong suốt không dính giữa TP và màn hình hiển thị với chỉ số khúc xạ tương đương với kính.

Một mặt, không có khoảng cách giữa kính và màn hình hiển thị, giúp giảm phản xạ khuếch tán và cải thiện hiệu ứng hiển thị; mặt khác, vì nó không dính nên rất dễ lắp ráp và bảo trì.

Thứ ba là công nghệ cán màng toàn phần

Công nghệ cán màng toàn phần: Độ bám dính liền mạch giữa màn hình cảm ứng và màn hình bằng keo hoặc keo quang học. Rất có thể lấy LOCA làm phương tiện, ghép CG,TP,LCM lại với nhau ở dạng liền mạch. Cốt lõi của nó là vật liệu keo để cán màng hoàn chỉnh và thiết bị để cán màng hoàn chỉnh (bao gồm cả công nghệ xử lý, v.v.). Hiện nay, vật liệu cán màng chủ yếu trên thị trường là keo nước UV và màng OCA cũng như keo nước OCR nhập khẩu đắt tiền.

Cán màng hoàn toàn có thể mang lại hiệu ứng hiển thị quang học tốt hơn và thiết kế siêu mỏng. Nó cũng có thể loại bỏ không khí giữa màn hình để giảm ánh sáng phản chiếu giữa các tấm và kính, nhằm nâng cao hiệu ứng hiển thị của màn hình, đạt được hiệu ứng có thể đọc được dưới ánh sáng mặt trời. Hơn nữa, chúng ta cần tìm hiểu cách phân loại quy trình cán màng đầy đủ:

1.keo OCA

Một chất kết dính đặc biệt dùng để gắn các thành phần quang học trong suốt (chẳng hạn như thấu kính, v.v.). Nó không màu và trong suốt, có độ truyền ánh sáng trên 90%, độ bền liên kết tốt, có thể xử lý ở nhiệt độ phòng hoặc trung bình và có độ co rút nhỏ khi xử lý. Đặc trưng. Hiện nay nó chủ yếu phù hợp để lắp các sản phẩm có kích thước nhỏ. Ưu điểm của quy trình kỹ thuật này là hiệu quả sản xuất cao, độ dày đồng đều, không xảy ra hiện tượng tràn keo và diện tích liên kết có thể kiểm soát được. Không có vấn đề ăn mòn và bảo trì dễ dàng.

2.Keo nước LOCA

Chất keo quang học trong suốt. Tiếng Việt: Chất kết dính quang học dạng lỏng trong suốt là chất kết dính đặc biệt chủ yếu được sử dụng để liên kết các thành phần quang học trong suốt. Không màu và trong suốt, độ truyền ánh sáng trên 98% và độ bền liên kết tốt. Nó có thể được xử lý trong điều kiện nhiệt độ bình thường hoặc trung bình, và có đặc điểm là độ co ngót nhỏ và khả năng chống ố vàng. Chủ yếu phù hợp cho việc lắp kích thước lớn. Ưu điểm của công nghệ này là có thể dán các vật liệu có bề mặt cong hoặc không bằng phẳng, không nhạy cảm với độ dày của mực, dễ gia công lại và có giá thành thấp hơn OCA.